摘要:珠海市某水厂设计总规模为45×104m3/d,其中近期规模为30×104m3/d。该水厂采用预臭氧/高效沉淀池/气水反冲洗滤池/主臭氧接触池/炭砂滤池/超滤/紫外+次氯酸钠组合消毒处理工艺。通过选择优质水源、取水设施设置在上游,尽量避免咸潮上溯的影响。采用全流程多级屏障净水工艺强化各净水环节;利用臭氧活性炭工艺降低色度、嗅味,使饮用水质量更高;同时采用超滤工艺将浊度降低至0.1NTU以下,减少消毒剂剂量;采用紫外+氯组合消毒减少消毒副产物的产生;将出厂水调节至弱碱性,改善口感,保护身体健康。该工程可提供出水水质优于《生活饮用水卫生标准》(GB 5749-2006)和《饮用净水水质标准》(CJ94-2005)的高品质饮用水。

我国部分经济发达地区根据本地实际情况制定了更加严格的饮用水水质标准,珠海市某在建水厂作为珠海市第一座全流程水厂,出厂水水质标准除满足《生活饮用水卫生标准》(GB5749—2006)外,还应符合《饮用净水水质标准》(CJ 94—2005),同时出厂水浊度内部控制标准为0.1 NTU。

01.水源水质

西江是珠海市最主要的城市供水水源之一,市区水厂水源水在丰水期时均来自于西江,咸潮期则通过水库调水,形成了“江水为主、库水为辅、江库联动、江水补库、库水调咸”的供水模式。该水厂原水平时来自于西江磨刀门广昌泵站取水点和平岗泵站取水点,咸潮期来源于竹银水库和作为备用水源的梅溪水库和大境山水库。

2015年—2018年水质指标每年最高值(取样频率每月不低于1次):西江取水点高锰酸盐指数为1.34~2.89 mg/L,氨氮为0.02~0.12 mg/L,藻类为(8.04~493)×104个/L,总氮为1.77~2.0 mg/L,总磷为0.044~0.099 mg/L。竹银水库高锰酸盐指数为1.55~2.33 mg/L,氨氮为0.15~0.34 mg/L,藻类为(4320~7800)×104个/L,总氮为1.53~2.55 mg/L,总磷为0.046~0.101 mg/L。可以看出,西江水水质优良,竹银水库水质比西江水略差,除了总氮、总磷指标偏高外,均适用于作为集中式生活饮用水水源。

02.中试研究及工艺选择

2.1 中试研究成果

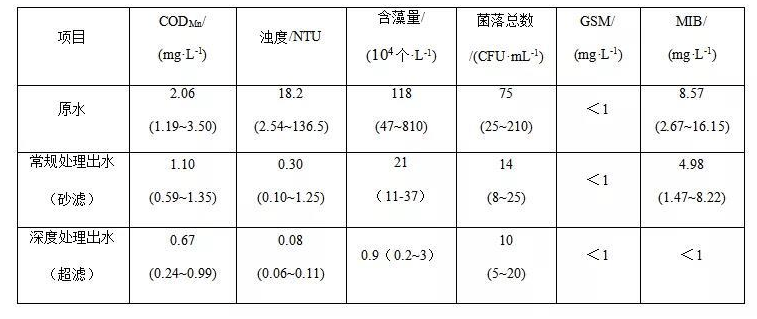

该水厂原水受到的有机微污染、氨氮污染不明显,水质处理主要考虑咸潮期采用水库水时可能存在藻类偶然暴发带来的高藻和嗅味问题,同时考虑出水水质按照饮用净水水质标准控制,浊度控制目标值为0.1 NTU。为了满足用户对饮用水水质安全和口感的更高要求,该水厂在设计之初,就进行了为期1年多的中试研究,试验规模为5m3/h,工艺流程为“原水→预臭氧→混凝沉淀→砂滤→后臭氧→炭砂滤池→超滤”,试验期间(2018年10月—2019年12月)沿流程实测进、出水水质如表1所示。

试验期间原水氨氮最高值为0.06 mg/L,出水氨氮低于0.02 mg/L,原水微囊藻毒素-LR最高值0.081 μg/L,对臭氧接触池出水的溴酸盐和甲醛进行检测,分别低于0.005 mg/L和0.05 mg/L,不会产生溴酸盐和甲醛危害,总出水的三氯甲烷和四氯化碳最高值分别为4.13和0.19 μg/L,硫酸盐最高值为67 mg/L,氯化物最高值为32 mg/L,总硬度(以CaCO3计)最高值为84 mg/L,均远低于相应的饮用水水质标准最高限值。中试研究结果表明,采用该组合工艺能提供优于直饮水水质标准的高品质饮用水。

2.2 水厂工艺流程

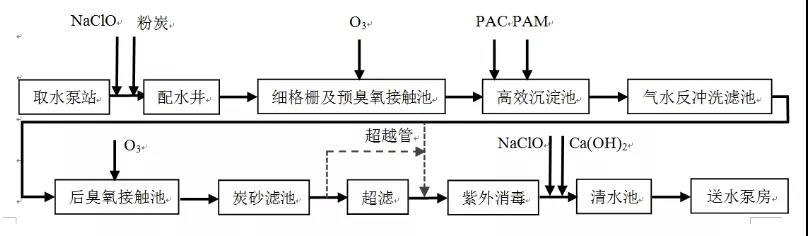

水厂工艺:预臭氧→混凝沉淀过滤→臭氧活性炭→超滤→消毒,工艺流程如图1所示。

03.工艺设计

3.1 工程设计规模

该水厂净水处理主要构筑物土建规模按30×104m3/d一次建成,辅助生产构筑物土建规模按45×104m3/d一次建成,设备规模按照15×104m3/d分两批安装。污泥量处理原水浊度按70 NTU计算,远期不投加粉炭时,总干泥量为57.3 t/d;投加粉炭时,总干泥量为70.8 t/d,污泥工程构筑物按正常不加粉炭情况设计,设备按应急投加粉炭情况校核。

3.2 净水处理工程设计

3.2.1 预加氯投加点

工程设有两根DN1800的原水进厂管,在配水井前500m处的原水管上设置了10%次氯酸钠预加氯投加点,预加氯投加量1.0~2.5mg/L。

3.2.2 配水井

配水井按照远期建设,设置配水井1座,尺寸为20m×12m×7.75m,共设3格配水堰,每格对应一条15×104m3/d的生产线,每格堰宽12.5 m,设计负荷下堰上水头0.25 m。

3.2.3 细格栅及预臭氧接触池

细格栅及预臭氧接触池2座,细格栅与预臭氧接触池合建,尺寸为9.5m×36.2m×7.25m,预臭氧接触池旁还附带排水池,尺寸为2.5m×15.4m×4.25m。单座细格栅分2格,格栅间隙5mm,栅前水深2.45m,格栅前后各设一个检修闸门。预臭氧接触池分为2格,单格有效水深6.35m,接触时间7.4min,预臭氧投加量为0.5~1.0mg/L。

3.2.4 高效沉淀池

高效沉淀池2组,单组设3座高效沉淀池,单座高效沉淀池设2格前混合池、1格后混合池、1格絮凝池和1格沉淀池。单格前混合池停留时间1.25min,单格后混合池停留时间0.6min,每格均设置1台机械搅拌器,搅拌器配备调速电机,单格絮凝池停留时间12.1min,单格沉淀池斜管区平均液面负荷13.0m3/(m2·h),峰值液面负荷14.4 m3/(m2·h)。PAC投加量15~25mg/L(有效含量10%),PAM投加量0.2~0.5mg/L。

3.2.5 气水反冲洗滤池及下叠排水池

气水反冲洗滤池及下叠排水池2组,单组滤池分10格,单格过滤面积99.63m2,正常滤速7.5m/h,强制滤速7.9m/h。采用粒径0.9~1.35mm的均匀级配石英砂滤料,滤料层厚1.25m,承托层厚0.1m,滤层以上水深1.2m。冲洗方式为气冲、气水冲和水冲三个阶段,气冲强度为17L/(m2·s),冲洗时长2 min;气、水联合冲洗时气冲强度为15L/(mm2·s),水冲强度为2.0L/(m2·s),冲洗时长4min;单独水冲强度为4L/(m2·s),冲洗时长8 min;表面扫洗强度为2.0L/(m2·s),反洗周期24~48h。反冲洗结束后静置1min,然后投入运行同时进行初滤水排放。

设置2个排水池,1号排水池设在北侧气水反冲洗滤池下方,有效水深3.85m,有效容积7303m3,用于收集砂滤池的冲洗废水和初滤水,可满足远期连续冲洗30格砂滤池废水的调蓄。池内设3台潜污泵,单泵Q=315m3/h,H=130 kPa。当原水含藻量低时,直接提升至配水井回用;当原水含藻量高时,先提升送至一体化气浮处理设备集中处理后,再送至配水井回用;当水质不适合回用时,可直接外排厂区截洪沟。2号排水池设于南侧气水反冲洗滤池的下方,有效水深2.1m,有效体积3169m3,用于收集炭砂滤池的反冲洗废水和初滤水,可满足远期连续冲洗18格炭砂滤池废水的调蓄。内设3台潜污泵,单泵Q=315m3/h,H=130kPa。正常情况下直接提升至配水井回用;紧急状态下亦可考虑提升排放至厂区截洪沟。2个排水池池底布置有穿孔气管,排水池运行时同时曝气以防止泥砂沉积。

3.2.6 后臭氧接触池

后臭氧接触池2座,单座尺寸为15.2m×24.6m×7.8m,分2格,有效水深6.3m,接触时间13.1min,臭氧投加量为1.0~2.0mg/L,分三段投加,依次为50%、30%、20%。

3.2.7 炭砂滤池

炭砂滤池2组,单组尺寸27.55m×48.7m×8.5m,池型为翻板滤池,每组滤池分6格,单格过滤面积112.5m2,空床滤速11.1m/h,空床接触时间11min。滤池内颗粒活性炭滤料层厚为2.0m,采用8×30目煤质颗粒活性炭,石英砂滤层厚度0.5m,粒径范围0.45~1.25mm,承托层厚度0.3m,滤层以上水深2.0m。采用气冲和水冲两阶段冲洗,气冲强度为15L/(m2·s),冲洗时长3min,水冲强度为8L/(m2·s),冲洗时长不超过4min。定期大强度水冲强度为15~17L/(m2·s),冲洗时长<2min。

3.2.8 超滤膜车间

设置2座浸没式超滤膜池,池深7.9m,高6.5m,单座膜池内共设16套膜组件,每套总有效膜面积1680m2,设计通量23.3L/(m2·h),峰值通量26.9L/(m2·h),产水率>95%。膜车间内配备变电间、加药间、反冲洗废水池、中和水池、鼓风机房等。

3.2.9 紫外消毒井

超滤膜池出水总管上设置紫外消毒管,采用中高压管式紫外消毒方式,消毒井尺寸为1.3m×15.1m×5.3m,内设4根DN800的并联管道,近期设置2台管式消毒及其配套设备,远期采用4台管式消毒(3用1备)。管式紫外设备单管峰值流量16.65×104m3/d,紫外穿透率≥90%,最低紫外剂量40mJ/cm2。

3.2.10 清水池

清水池按照规模一次建成,分4格,总尺寸为111.6m×109.6m×5.2m。清水池顶部覆土1m,并设有环形廊道,通气管避开廊道布置,采用高、低错落布置。

3.2.11 吸水井及送水泵房

吸水井和送水泵房土建规模按照远期规模一次建成,平面尺寸为63.1m×14m,地下深7.5m,地上高10.3m。内设8台泵位,大泵Q=6950m3/h,H=360kPa,采用工频;小泵Q=2500m3/h,H=360kPa,采用变频。各期的配泵方案如下:

近期(一期)配泵2大+2小,开启工况为:1台大泵常开,1台小泵(用水高峰时)变频搭配调节使用,1台大泵和1台小泵备用。

近期(二期)配泵3大+2小,开启工况为:2台大泵常开,2台小泵(用水高峰时)变频搭配调节使用;1台大泵备用。

远期(三期)配泵4大+2小,开启工况为:3台大泵常开,2台小泵(用水高峰时)变频搭配调节使用,1台大泵备用。

3.3 污泥处理工程设计

3.3.1 储泥池

储泥池用于接收高效沉淀池的剩余污泥(含水率98%),该池在储存污泥的同时兼具一定的浓缩功能,出泥(含水率97%)送往污泥平衡池。工程远期设3座储泥池,近期建设2座。单座储泥池内径19.6m,池边水深4.5m。一期运行1座,二期运行2座,固体负荷2.6kg/(m2·h),液面负荷0.13m3/(m2·h),设计停留时间34.6h。单座池内配套安装中心传动刮泥机,设上清液溢流管至厂区雨水井。为避免泥水在储泥池内停留时间过长,在池体不同高度设置有上清液排放口,可根据实际情况灵活控制。

3.3.2 污泥平衡池

污泥平衡池1座,分两格,用于平衡储泥池与污泥脱水机房之间污泥量。总尺寸12.7m×6.5m×5.2m,有效水深4m。设放空管至厂区污水管。

3.3.3 污泥脱水车间

污泥脱水车间1座,土建按远期规模一次建成,尺寸为12.6m×30m×12.1m,内设5台离心机位,单台处理量为30m3/h。进泥含水率97%,出泥含水率80%。污泥脱水车间内还设有配套的PAM投药系统、配电及自控操作间、进泥泵、污泥切割机、干泥泵等。车间外设有2套污泥料仓,单座容量150m3。工程近期安装1套,预留1套料仓位。

04.技术经济指标

本项目第一部分工程费用67088.02万元,第二部分工程建设其他费用12165.67万元,预备费3962.68万元,总投资87348.81万元。该水厂运行单位总成本为1.78元/m³,单位经营成本为0.82元/m3。

05.工程特点

(1)智慧水务在水厂工程的广泛应用

本项目按生产流程分解为BIM设计、施工应用及运维平台应用三部分。BIM设计有利于各专业之间的高效协同设计,避免管线、构(建)筑物空间冲突与碰撞,实现最优的设计方案。在工程施工中利用BIM模型可以分别生成梁、板、柱各构件混凝土详细的工程量清单,通过与实际工程消耗量对比,做到现场的实时掌控,为本项目带来经济效益。利用BIM可视化的特点,进行复杂节点施工模拟以及施工过程中管线的安装综合应用,对施工现场的安装管理起到协调、指导作用。

此外,还为该水厂搭建了智慧运维管理平台,实现水厂工艺的可视化展示,支持全景360°自由浏览,或切换到行走模式,以第三人称视角进行场景漫游,同时伴有小地图与当前所在的位置信息。系统支持实时查看,点击相应的系统及子系统名称,对应的管线与设备模型都可以快速的呈现。平台能对水厂工艺设备进行资产管理,主要包括设备台账、维修和养护管理。平台还能在平板电脑、智能手机等移动终端使用,开发了供水运维系统的微信小程序,实现GIS展示,设备信息查询,维养工单发起、工单派送、工单统计,关键信息推送与查询等主要功能。

(2)采用全流程多级屏障高品质净水工艺

通过选择优质水源,并将取水设施设置在上游,尽量避免咸潮上溯的影响。工艺强化各净水环节的风险管控能力,各净水单元具备不同功能。通过臭氧预氧化改善浊度、色度、嗅味等感官指标,杀灭致病微生物及藻类,去除消毒副产物前驱物的同时还有助凝作用,减少后续混凝剂投加带来的二次污染;通过强化混凝沉淀过滤工艺进一步去除藻类和有机物;通过臭氧、炭砂滤池工艺降低药品和个人护理品、内分泌干扰物等新兴污染物带来的未知风险;通过超滤膜工艺稳定保持出水浊度在0.1NTU以内,提高“两虫”的去除率,提高后续紫外消毒透光率和降低消毒剂剂量。美国水行业协会(AWWA)对浊度去除表现达到最高水平的水厂提供认可,要求所有申请第四阶段“水处理卓越奖”的水厂滤后水浊度≤0.1NTU,韩国“水质安全计划”的五星级水质管理标准以及我国浙江省现代化水厂的评价标准,都要求出水浊度≤.1NTU,可见出水浊度≤0.1NTU已成为各国水厂努力追求的控制目标。通过紫外和氯组合消毒二者联合产生协同效应,降低消毒剂投加量,减少消毒副产物的产生,又能保障余氯达标;通过调节出水pH值至8.0~8.5,改善饮用口感,防止输水管道腐蚀。工艺整体系统性地提升了水厂水质安全裕度,提供出水水质优于《生活饮用水卫生标准》(GB5749—2006)和《饮用净水水质标准》(CJ94—2005)要求的高品质饮用水。

(3)工程体现绿色和环保理念

该水厂厂区利用采石场废坑建设,变废为宝,充分利用山地地形,减少挖填方土石量,优化净水构筑物水力高程布置,减少水头损失,全流程没有设置中间提升泵房。

厂区构筑物采用了集约化布置,选用设备简单紧凑、占地面积省的高效沉淀池,采用了炭砂滤池工艺,大幅减少工程占地和节省投资。采用气水反冲洗滤池下叠排水池的立体布置方式,并设置回用系统,可选择性回用或外排,减少了水量损耗。

本工程考虑了海绵设计,大车间及综合楼屋顶进行覆绿设计,区域路牙采用开口式路牙,道路雨水通过路缘石开口流入转输型植草沟,导流至雨水花园及下凹式绿地,并通过下凹式绿地/雨水花园的溢流口将超量雨水排入雨水管网,下凹式绿地沟底标高比周边地面低30cm,主要布置在绿化面积较小、地下管线较多的区域。

工艺上还采用了超滤和炭砂滤池等环境友好型绿色净水技术。

(4)设计细节的考虑

在厂区平面竖向设计时,厂区地面高程从15.50、15.85、17.45、21.50m至24.50m变化,呈竖向阶梯型布置,与周边环境融合,没有很大的落差感,拾级而上,同时不给人明显的爬坡感;将污泥处理、辅助生产等构筑物布置在了厂区边边角角的地方,充分利用红线边的区域,又不太突兀;沿着中轴线设置了巡检廊道,以便于在一个较高的高度巡检全厂的核心生产线;每格滤池后均设置质量控制点和取样点,便于取样检测,随时了解单格滤池的运行状况。

(5)灵活设置多种运行模式

可采用多种运行模式,以适应不同水质条件,包括:长流程运行模式,高品质供水时全部单元运行;短流程运行模式,在进水水质很好时,超越深度处理单元,采用常规处理运行;应急运行模式,突发原水水质恶劣时,设置粉末活性炭的投加,投加量为5~25mg/L,以减轻后续臭氧活性炭的处理负荷。

作者为中国市政工程中南设计研究总院有限公司的吴艳华、张明、镇祥华、司徒菲、刘向荣、万年红、陈燕波,推文为删减版。